본문 영역

REFERENCE 뉴스레터 (주)본시스템즈의 소식들을 알려드립니다.

플라스틱 렌즈케이스 제작 사례로 알아보는 사출금형 공정 상세보기

플라스틱 렌즈케이스 제작 사례로 알아보는 사출금형 공정

하나의 상품을 기획하고 만들기까지는 많은 노력이 필요합니다. 디자인 컨셉을 결정하고 소비자가 요구하는 다양한 니즈(needs)를 충족시킬 수 있는 제품개발의 방향성을 수립한다는건 쉬운일이 아닙니다.

특히나 전문적인 지식이 없다면 이해하기 어려운 제조공정에 대해서 정확하게 파악하지 못할 경우 제품제작 과정에서 요구되는 비용이 증가하여 시장에서 가격 경쟁력을 잃어버릴 수 있습니다.

오늘은 실제 플라스틱 케이스 제작사례를 통해서 사출금형이 어떤 방법으로 진행되며 작업을 진행하는 과정에서 유의해야 하는 점들은 어떤것들이 있는지 알아보는 시간을 가져보도록 하겠습니다.

위 사례는 2019년에 진행했던 렌즈케이스 제품제작 사례로 중국 OEM 제조 방식을 적용하여 플라스틱 사출금형 작업을 진행해드렸습니다. 사출 소재는 PP(폴리프로필렌)를 사용했으며 총 100만개 생산을 지원했습니다. 폴리프로필렌(PP) 수지는 가볍고, 인체에 무해하며 내구성과 내열성 부분도 무난한 특성을 지니고 있으며 안경케이스와 같은 제품 역시 해당 소재를 사용하여 많이 제작되고 있습니다.

사출금형 공정에서 소재를 결정하는 방법은 제품에 요구되는 기능성이나 목적에 따라 분류됩니다. 일반적으로 안경집이나 위에 소개드리는 렌즈케이스와 같은 제품의 경우 물리적인 충격으로부터 제품을 보호하기 위한 목적보다는 외부 환경으로부터 유입될 수 있는 각종 오염물을 차단하기 위한 용도로 사용됩니다.

그래서 위와 같은 제품의 특성을 고려하면 제품제작 시 불필요하게 뛰어난 물성치의 재료를 사용하기 보다는 효율적인 소재 선정을 통하여 제조원가를 낮추는 것만으로도 생산성을 크게 향상시킬 수 있습니다.

오늘 소개드리는 사출금형 사례는 설계 변경을 통하여 생산성 향상을 위한 방향으로 컨설팅을 도와드렸으며 제품 하단에는 양각형태로 원산지를 표기할 수 있도록 제안드렸습니다.

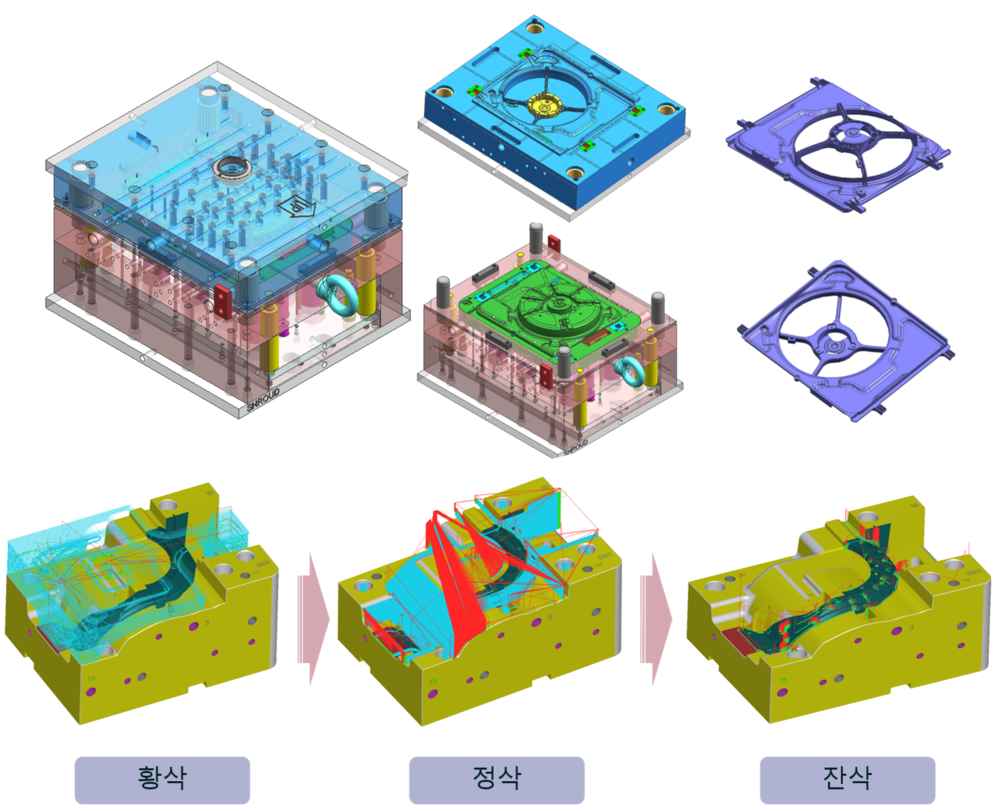

좌/우측 플라스틱 캡 제작에 사용되는 금형입니다. 사출금형 과정은 크게 금형설계-금형제작-생산 3가지로 분류되며 일반적으로 설계부터 금형을 제작하는 단계까지 약 1개월~2개월 가량의 시간이 소요됩니다.

플라스틱 케이스 제작과정(or 금형제작 과정)에서 가장 많은 비용부담이 발생하는 단계라고 하면 바로 이 “금형”을 만드는 과정입니다. 일반적으로 금형은 제품의 생산수량, 제작 사이즈, 부품 수에 따른 금형의 개수에 따라서 제품제작에 사용되는 사출금형의 “소재”가 틀려집니다.

금속도 플라스틱과 마찬가지로 금속이 함유하고 있는 탄소량에 따라서 탄소강(ex S45C), 합금강, 특수강 등 다양한 종류가 있으며 각각의 소재는 탄소함유량, 합금여부 등에 따라서 물성에서 차이가 발생합니다.

쉽게 예를 들어 200도에서 녹는 원료를 사용하여 제품을 제작하고자 하는데 금형이 견뎌낼 수 있는 온도가 200도 이하라면 어ᄄᅠᇂ게 될까요? 사출과정에서 금형에 변형 및 파손이 발생하여 제품생산에 문제가 발생할것이 뻔합니다. 또한 금형은 상부와 하부 2개의 틀이 서로 부딪히고 떨어지는 과정을 반복하면서 지속적인 충격을 받게 되며 이로 인해서 사출 과정이 지속될수록 내구도 저하로 인한 문제가 발생합니다.

금형에서 요구되는 이러한 물성치는 소재의 녹는점과 내구성에 따라서 생산 가능한 최대 수량을 결정하는데 중요한 기준이 되기 때문에 플라스틱 사출 작업을 진행할 때는 위와 같은 다양한 요소들을 점검하는 것이 중요합니다.

사출금형 공정은 기본적으로 대량생산(최소 1만개 이상)에 적합한 제작 공정으로 1만개 이하의 제품을 생산하기에는 적합하지 않은 제조 방식입니다. 그런데 만약 플라스틱 케이스 제작시 이렇게 많은 양을 생산하지 않고 이보다 적은 수량만 구매를 하고자 할때는 어떻게 해야 할까요?

이 경우 활용할 수 있는 작업 방식으로 QDM방식이 있습니다. QDM은 간이금형(표준화된 몰드베이스를 사용하는 방식으로 금형의 코어와 캐비티만 가공하여 수작업으로 사출을 진행하는 작업)을 활용하여 3,000개 미만의 소량 사출 작업을 진행할 수 있으며 양산 대비 1/3 수준의 비용으로 금형을 제작할 수 있어 초기 금형제작 비용에 대한 부담을 크게 줄일 수 있다는 장점이 있는 반면에 사출공정이 수작업으로 진행되기 때문에 사출 단가가 양산시보다 높게 측정됩니다.